服務項目與流程

服務項目與流程

鍛造工藝服務

我們的鍛造工藝為多沖程冷鍛,適用於不同種類的金屬材料,包括碳鋼、不鏽鋼、合金鋼、鋁、黃銅等。透過多次的連續沖壓技術,我們能夠將原料加工成所需形狀,並且保持其強度和微觀結構,讓產品具有更高的尺寸穩定性和耐用性。

主要特點:

-

尺寸範圍:我們可承製鍛件的最大尺寸範圍外徑約在50mm、長度約190mm之間。

-

生產效率:生產速度每小時最高可達到3400pcs。

-

室溫成形:透過縝密的鍛造過程設計,鍛件在室溫下成形,不需再經過熱處理,有利於降低成本與提高生產效率,同時亦能減少廢料的產生。

應用範圍:

我們的鍛造工藝常用於製造各種零部件、工具或其他金屬製品。無論您需要生產什麼樣的鍛件,我們都能提供高品質的服務。

如果您對我們的鍛造工藝有更多疑問或需要進一步了解,歡迎隨時聯繫我們!

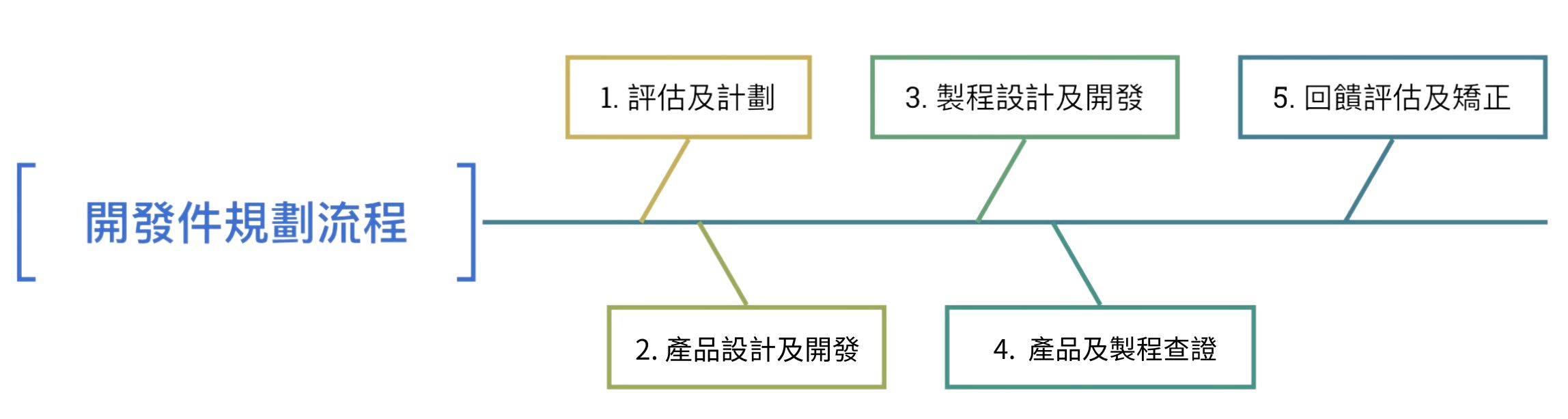

開發件規劃流程

我們對於開發件的規劃流程如下:

-

評估及計劃階段:透過初期產品品質規劃管理會議,確定產品的需求和開發方向,並進行初步計劃,包括確立客戶的需求和期望,進行可行性分析,制定開發計劃,包括時間表和資源分配,並為產品和製程設定目標。

-

產品設計及開發階段:根據客戶提供的產品規格和期望,進行工程圖設計。同時,對產品設計進行 DFMEA(設計失效模式與影響分析),以界定特殊產品或製程特性並識別潛在的設計風險並進行預防,規劃設備、設施和模具以及檢驗和測試設備。

-

製程設計及開發階段:檢討製程和成品品質制度,製作製造流程圖,並進行PFMEA(製程失效模式與影響分析)。同時,規劃量試管制計劃,以及量測系統分析計劃和初期製程能力研究計劃,確保製程穩定可靠。

-

產品及製程查證階段:進行試生產,驗證製程是否能夠穩定生產出符合要求的產品。進行測量系統分析和過程性能指標研究 (PPK),最終通過生產件批准程序

(PPAP) 驗證產品和製程。

- 回饋評估及矯正階段:產品正式投產後,從實際生產和客戶反饋中收集數據,並對產品和製程進行持續的監控和評估。通過分析這些數據,識別出需要改進的環節,並實施相應的矯正措施,以減少變異,提升產品質量。